Insight

better business decisions

Posted 2 years ago | 1 minute read

時間帯によって変動するエネルギー価格を考慮したエネルギー指向の生産計画

エネルギー消費への配慮が欠かせない現代において、企業はスマートな電力の消費方法や、コスト削減に関する対策をさらに模索しています。そのためのアプローチの一つとして、企業の(製造・加工も含む)生産過程においてエネルギー消費量や価格を考慮する「エネルギー指向の生産計画」があります。

エネルギーの価値は、「価格」「量」「時間」という3つの要素によって決まり、エネルギーの使用方法やタイミングは、価格や使用量と同じぐらい重要な要素の一つです。つまり、消費するタイミングや能力を計画することのできる「柔軟性のあるエネルギー」は、その電力の価値とコストを表すことになります。そのため、一部の企業は電力価格が低い時期に生産量を増やし、エネルギーを効率的に使用し生産コストを下げたり、CO2の排出量を削減したりすることができます。また、この生産プロセスの最適化は、単なるコスト削減のみならず、企業の新たな収益源となることも可能です。

時間帯によって変動するエネルギー価格の重要性

デジタル化が進む今日の製造プロセスは、大量の電力を消費し、これは運用コストと環境の両方に大きな影響を与えます。しかし、従来の生産計画手法は、「エネルギー価格は一定である」「環境への配慮は必要ない」という仮定が前提であり、多くの計画手法は出力の最大化やリードタイムの最小化などの要因を最優先し、それにかかってくるエネルギー消費量や社会的責任が考慮されていませんでした。しかし、電力市場における、ダイナミック プライシング (Dynamic pricing: 動的価格設定 )の登場により、電力を使うタイミングを配慮した生産計画は重要な要素の一つとなりました。現代の生産過程において、エネルギーの使用量や最適化計画を生産スケジュールに組み込むことが、持続可能でコスト効果の高い運用を実現する大きな鍵となっているのです。

現在の電力市場では、需要と供給、季節、時間帯、曜日などの要因によってエネルギー価格が大きく変動します。たとえば、夏場の昼間にはエアコンの使用が増え、需要が急増するため、エネルギー価格が上昇しやすくなります。また、夜間や週末など需要が比較的低い時間帯には価格が低下する傾向があります。このような日々の電力需給はグリッドの状況により大幅な価格変動をもたらすため、本当の意味でエネルギー消費を最適化するには、リアルタイムでその状況を監視し、低価格な「時間」にタイミングを合わせることが必要になります。しかし、今まで通りの生産能力、在庫レベル、納期、労働力の制約などの水準を満たしながら、これらの動的価格に最適生産スケジュールを調整することは、非常に複雑で、適切なバランスを見つけることが重要です。

課題

エネルギー価格を考慮した生産計画には、以下のような多くの課題があります:

- データの確保とその精度:効果的な生産計画には、正確なエネルギー価格データが必要です。時間単位や分単位の価格データがを確保し、利用することが望ましいですが、これらのデータの入手や精度は難しく、課題となることがあります。

- 多くの条件を理解し、計算することの複雑さ:エネルギー価格の変動を考慮した生産スケジュールを作成するには、生産の効率性、質、在庫レベル、など、それに関わる複数の目的や制約条件が同時に存在し、これらを満たす最適な答えを見つけだす必要があります。このような問題は計算上複雑であり、特に大規模な生産施設や複雑な生産プロセスでは、これらの問題を解くために行われる数値の処理や論理的な操作への負荷が非常に高くなる可能性があります。計算の複雑さが増すと、計算時間が増え、解決策の見つけにくさやリソースの増大につながることがあります。

- トレードオフと対立性のある目標:エネルギー価格の最適化を目指す生産計画には、他の運用上の目標との間で、どちらかを犠牲にしなければならないジレンマ、「トレードオフ」が生じる場合があります。例えば、企業が生産量を最大化することを目指す場合、生産効率を高めるために機械を稼働させる時間を増やす必要がありますが、その結果として電力コスト、機械の耐久性やメンテナンスコストが増加するかもしれません。この場合、生産量と機械の耐久性やメンテナンスコストとの間にトレードオフが生じます。また、生産スケジュールや在庫管理など、企業はさまざまな要素との間でバランスを取る必要があります。

これらの課題を克服するためには、適切なデータ分析手法や最適化アルゴリズムの適用、生産プロセスの改善などが必要とされます。

GridBeyondを選ぶ理由 (例: セメント工場の最適化)

GridBeyondでは、このような課題を克服し「エネルギー指向の生産計画」の導入をよりスムーズに行うためのサポートを行っています。弊社の最適化方法は、大規模センサーやコントローラーのネットワークから得られるビッグデータ、現場固有の情報を活用することができるため、生産プロセスにおけるエネルギー最適化を効果的に行うことが可能です。また、知識豊富な専門家がお客様と密な連携をとり、入念な計画を練ることにより、品質や生産目標に影響を与えずに生産計画を遂行することができます。

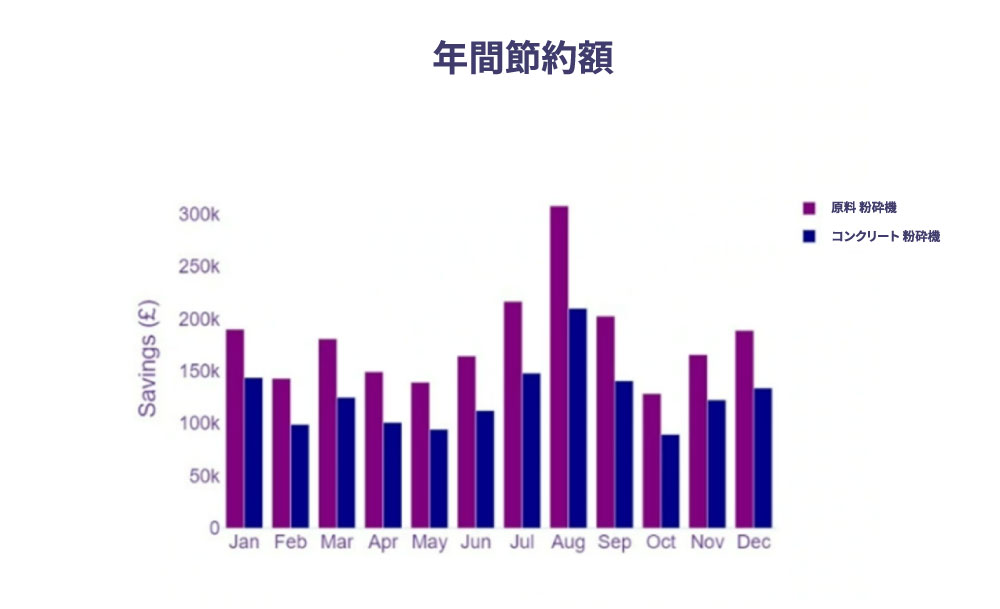

実際に、当社のクライアントであるイギリスのセメント製造施設A社は、年間約7億円(369万4827ポンド)ものエネルギー費用を節約し、生産スケジュールを確実に達成しています。当初、A社のセメント工場では、電力のコストが時間帯によって変動しているにもかかわらず、一日中稼働し、電力を消費していました。しかし、GridBeyondとの協業後、施設内に設置された3つの貯蔵設備(サイロ)が最大容量に近づいたタイミングで生産を減らすことにより、電力の柔軟性が生まれました。また、当社独自のAIやボットトレーディングを活用することで、その時点で最も収益性の高い電力市場で柔軟性を取引しました。これにより、現場は運用プロセスに影響を与えることなく、ピーク時の高価格な電力消費を回避し、生産プロセスを最適化することで全体の生産コストを削減しました。さらに、グリッドに柔軟性を提供することで生まれる収益も得ることができました。

GridBeyondのソリューションは、市場価格の予測や負荷の調整、そしてそれによって生まれた柔軟性を取引することで、年間で約7億円(369万4827ポンド)の節約を実現しました。さらには、サプライチェーンにおける電気、熱、蒸気などの間接的な温室効果ガス排出量(スコープ2)を大幅に削減しました。

弊社の最適化方法には、以下の重要な要素が組み込まれています:

- 決定変数: 決定変数とは、最適化問題などで使用される変数の一種であり、最適化の対象になる変数のことを指します。例えば、ある製造工場の生産計画を最適化する場合、各製品がどの工程で加工されるかを示す変数や、各機械がどの期間に稼働するかを示す変数などが決定変数として考えられます。

- 目的関数: 最適化問題や需要予測の計算の中で、最大化あるいは最小化したい関数のことを目的関数といいます。製造業の生産計画を最適化する場合、目的関数は製品の生産コストや生産時間などといった指標を最小化することが考えられます。

- 制約条件: 制約条件とは設定された範囲の中で活動されることを望まれている条件のことです。制約条件は、問題の性質や特性に応じて異なります。例えば、製造業の生産計画問題では、各製品の生産量が一定の範囲内に収まることや、各機械の稼働時間が制限されることなどが制約条件として考えられます。また、リソースの利用可能性や作業の優先順位なども制約条件として考慮されることがあります。

- エネルギー消費量:エネルギー消費量は、ある期間あたりのエネルギーの量を表します。これは、製造工程、建物の暖房や冷房、電気自動車などの交通機関の運行など、さまざまな活動や用途に関連するエネルギーの使用量を指します。エネルギー消費量の把握や管理は、エネルギー効率を向上させたり、コストを削減したり、環境への影響を軽減するために重要です。エネルギー消費量のモニタリングや分析を通じて、効果的なエネルギー管理戦略を策定することができます。

この手法は、時間に応じてエネルギー価格が変動する状況下で、最もコストパフォーマンスの良い生産スケジュールを見つけるためのアプローチを提供します。さまざまな運用上の制約や最適化の優先順位を考慮に入れることができ、さらに、複雑な生産システムに対応する柔軟性も持っています。

コスト削減を追求した高度な機能

GridBeyondでは、生産コストに直接影響を与えてしまう高価な電気料金の対応に特化した包括的なソリューションを提供しています:

- デジタルツイン: デジタルツインとは、現実の世界から収集したさまざまなデータやシステム(例えば、製造プロセスや設備)を、デジタルモデルやレプリカとして再現したものです。つまり、実際のプロセスに関する情報を収集し、その情報を元にデジタルモデルを構築し、実際の動作や挙動をシミュレーションすることができる仮想モデルを指します。デジタルツインは、リアルタイムで現実世界の対象物の状態をモニタリングし、予測分析や最適化、設計変更などの目的に活用されます。特に製造業や産業分野では、製品の開発や生産プロセスの改善、メンテナンス計画の最適化などに役立てられています。

- スケジューリングの最適化: 特定のリソース(機械、人員、設備など)を使用して行われるタスクや作業のスケジュールを、ある目標や条件を最大限に満たすように最適化するプロセスです。例えば、生産目標や、専門機器への負荷、貯蔵庫の容量などの制約を考慮し、生産性の向上、タスクの完了時間の最小化、リソースの効率的な利用など、経済的で最適な生産スケジュールを計算します。

- フォアキャスティング: 過去の実績やデータにもとづいて現実的に実現可能な目標を予測します。GridBeyondのフォアキャスティングはエネルギー需要と電市場価格を、最大98%の精度で正確に予測することができます。

- スタッキング: スタッキングとは、異なる種類のエネルギー資源を組み合わせ、一つのシステムやプロセスに統合することを指します。具体的には、ソーラーパネルや蓄電池、産業用負荷などの異なるエネルギー資源を組み合わせ、電力の生成、蓄積、利用を効率的に管理することで、マイクログリッドの運用を最適化します。これにより、再生可能エネルギーの利用やエネルギーの安定供給、コストの削減などの目標を達成することが可能となります。

- モニタリング: エネルギー消費と排出量に関するリアルタイムの情報を収集し、その情報を解析します。モニタリングは、運用中のシステムやプロセスにおけるエネルギー消費や排出量のパフォーマンスを把握し、必要に応じて調整するために重要です。この情報をリアルタイムで収集・解析することで、エネルギーの使用状況や環境への影響を把握し、運用の最適化や環境負荷の削減を目指すことができます。また、炭素目標や予防保守の基準として利用されることで、持続可能なエネルギー管理や環境保護の取り組みを支援します。運用からのリアルタイムな情報を活用することで、より効果的な管理や改善策の実施が可能となります。

- 電力の柔軟性の収益化: 電力需給の変動に対応できる能力(柔軟性)を商業的に利用し、追加の収益源として活用します。例えば、電力グリッドの運用者が電力の需要予測を行い、需要ピーク時に余剰の電力を提供することで収益を得る、あるいは需要が低い時に電力を買い戻すことで収益を得るなどが考えられます。

- 市場一括管理: 電力市場は、容量市場、スポット市場、需給調整市場など、さまざまな市場や、それをさらに細分化した制度があります。これらのプログラムを総合的に管理し、どの市場をどのタイミングで活用することが最適か判断し、エネルギーの費用を最小限に抑えたり、収益を最大化したりすることが可能です。これにより、エネルギーシステムやグリッドの効率が向上し、企業や消費者にとってより良いサービスが提供されることができます。また、シームレスな一括管理を実現することで、操作や管理が簡素化され、複雑さや混乱を軽減し、運用の透明性や効率性を高めることができます。

- アセットファイナンス: GridBeyondでは、蓄電池などの設備投資や導入を資金提供パートナーから受けることで、CapEx(資本支出)およびOpEx(運営支出)を使わずに持続可能なマイクログリッドへの変換を実現することができます。またPPA介し、ソーラーパネルを自社施設内に設置することなく、購入したエネルギーを利用することも可能です。これにより、持続可能なエネルギーの利用が促進され、エネルギー費用の削減や環境への貢献が期待されます。

時間帯によって変動するエネルギー価格を考慮したエネルギー指向の生産計画は消費エネルギーとコスト削減に重要なツールですが、課題も伴います。しかし、それに対処するためのさまざまな解決策も存在します。

GridBeyondでは、人工知能(AI)を駆使したフォアキャスティングは、機器やシステムを自動的に操作し、最適な動作を確保するための技術やプロセとエネルギーの使用、生産、および配信を最適化し、効率を向上させるための統合システムを組み合わせることで、生産スケジュールの最適化とエネルギーコストの最小化に高価的なアプローチを提供します。市場価格やエネルギー需要などを予測し、生産スケジュールを最適化することで、企業や施設はエネルギーコストを最小限に抑えることができます。最適な動作を確保するための技術やプロセスと、エネルギーの使用率や生産性などを最適化し、効率を向上させるための統合システムを組み合わせることで、これらの予測を実行可能なアクションに変換し、リアルタイムで生産プロセスを最適化することができます。

このアプローチは、エネルギー市場の変動や需要の変化に迅速に対応しエネルギーコストの最小化に貢献するだけでなく、エネルギーの持続可能性や効率性を高めることも可能です。

GuridBeyondの最適化方法は大規模センサーから得たビッグデータなどの情報を利用して、設備に最適な生産スケジュールを立てることを目標としています。この手法は、AIや機械学習を活用し、資産の容量や日々の生産目標などの細かな制約条件を考慮しながら、エネルギーコストや資産負荷、自社発電や蓄電技術などを最適化し、生産性やコスト効率を最大限に向上させるために、最適な生産スケジュールを策定すること可能です。